Los sensores de presión se pueden diseñar y fabricar para soportar entornos hostiles y condiciones extremas. Sin embargo, no todos los sensores de presión son adecuados para este tipo de aplicaciones, por lo que es importante elegir el sensor adecuado para las condiciones específicas a las que se enfrenta. A continuación se presentan algunos factores a considerar al utilizar sensores de presión en entornos hostiles:

1.Temperatura: Las temperaturas extremas, ya sean extremadamente altas o bajas, pueden afectar el rendimiento de los sensores de presión. Es fundamental seleccionar sensores que estén clasificados para el rango de temperatura del entorno en el que se utilizarán.

Los entornos de alta temperatura, como los motores de turbina de gas, pueden requerir sensores de presión capaces de soportar temperaturas superiores a 500 °C. Estos sensores suelen utilizar materiales y recubrimientos especializados para garantizar precisión y confiabilidad bajo calor extremo.

2.Rango de presión: Los diferentes sensores de presión tienen diferentes rangos de presión que pueden manejar. Asegúrese de que el sensor que elija pueda medir con precisión las presiones esperadas en un entorno hostil.

La exploración de aguas profundas se basa en sensores de presión que pueden soportar una presión inmensa a grandes profundidades. Por ejemplo, en vehículos submarinos o equipos de perforación petrolera, los sensores de presión se utilizan para medir presiones que superan los miles de psi (libras por pulgada cuadrada).

3.Medios corrosivos o agresivos: algunas aplicaciones implican la exposición a sustancias corrosivas o agresivas, como productos químicos o gases. En tales casos, debe seleccionar un sensor de presión que sea compatible con el medio y que no se dañe ni afecte.

Las plantas de procesamiento de productos químicos pueden utilizar sensores de presión para monitorear y controlar la presión dentro de ambientes químicos corrosivos o agresivos. En dichas aplicaciones se emplean habitualmente sensores fabricados con materiales resistentes a la corrosión, como acero inoxidable o titanio.

4.Esfuerzo mecánico y vibración: los entornos hostiles a menudo implican estrés mecánico y vibración. Los sensores de presión diseñados para tales condiciones deben tener una construcción robusta y resistencia a los golpes para soportar estas fuerzas sin comprometer su precisión.

Las industrias aeroespacial y automotriz requieren sensores de presión capaces de soportar altos niveles de tensión mecánica y vibración. Estos sensores están diseñados con carcasas robustas y características resistentes a golpes para mantener la precisión en entornos exigentes.

5.Sellado y protección de ingreso: para proteger el sensor de presión del polvo, la humedad o la inmersión en líquidos, es importante elegir sensores con calificaciones de sellado y protección de ingreso adecuadas, como IP67 o IP68.

Los sensores de presión utilizados en aplicaciones higiénicas, como las industrias de alimentos y bebidas o farmacéutica, deben cumplir con estrictos estándares de sellado y protección de ingreso. Estos sensores suelen tener clasificaciones IP (por ejemplo, IP67 o IP68) para garantizar la resistencia contra la entrada de polvo y agua.

6.Interferencia EMI/RFI: en ciertos entornos con interferencias electromagnéticas (EMI) o interferencias de radiofrecuencia (RFI), es importante seleccionar sensores de presión que sean resistentes a dichas interferencias para garantizar mediciones precisas y confiables.

Industrias como las telecomunicaciones o la generación de energía pueden requerir sensores de presión que sean inmunes a las interferencias electromagnéticas o de radiofrecuencia. Se utilizan sensores de presión blindados con mecanismos de filtrado y conexión a tierra adecuados para evitar imprecisiones en las mediciones causadas por EMI/RFI.

7.Certificación y cumplimiento: según la industria y la aplicación, puede haber certificaciones específicas o requisitos de cumplimiento para los sensores de presión. Asegúrese de que el sensor elegido cumpla con los estándares necesarios para el uso previsto.

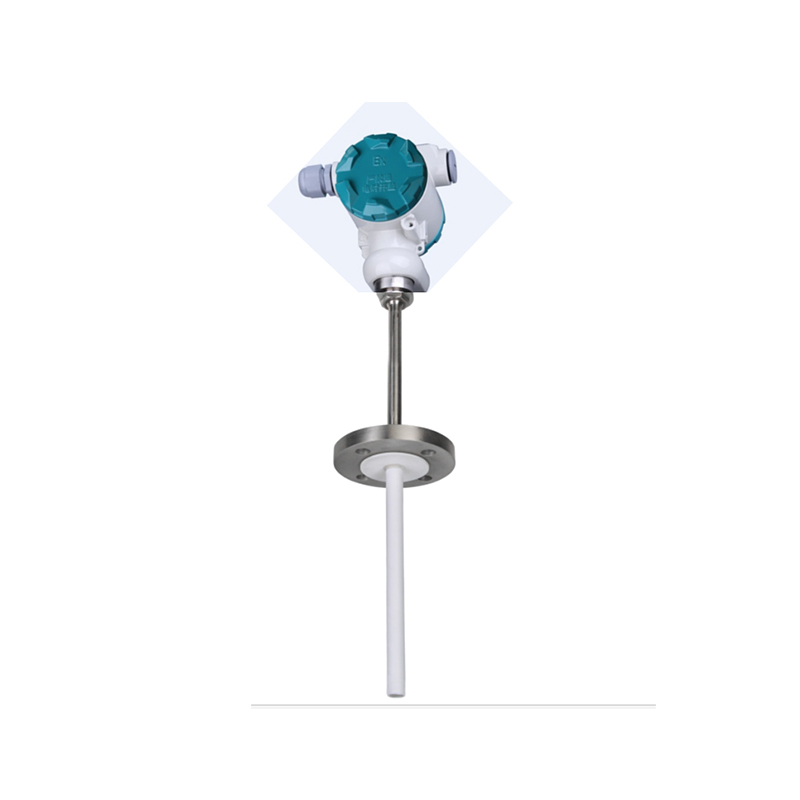

Transmisores de presión PB8101CNM

Un transmisor de presión es un dispositivo utilizado para medir y transmitir la presión de un fluido o gas en un sistema. Es un componente crítico en diversas industrias, incluido el control de procesos, la fabricación, el petróleo y el gas, la química y muchas otras.

El objetivo principal de un transmisor de presión es convertir la presión física ejercida por un fluido o gas en una señal eléctrica que pueda medirse, visualizarse y transmitirse fácilmente a sistemas de control o dispositivos de monitoreo. Proporciona lecturas de presión precisas y confiables, lo que permite a los operadores y sistemas automatizados monitorear y controlar los niveles de presión dentro de un sistema.