Generalmente, usamos

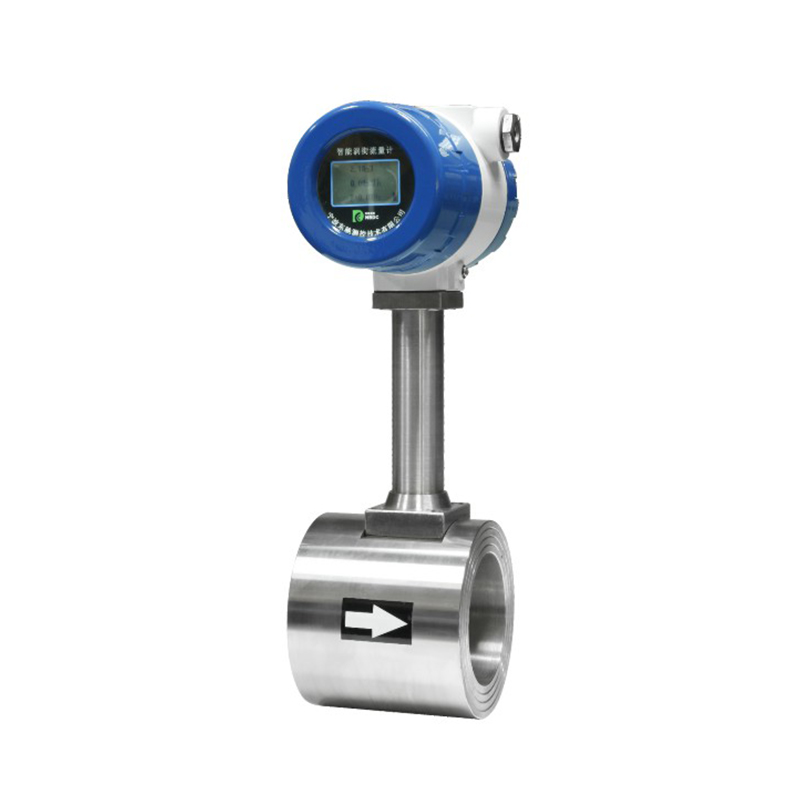

Transmisores de presión en la industria de fabricación industrial para ayudarnos a completar la conversión entre señales. Puede haber muchos amigos que no estén familiarizados con los transmisores de presión. Lizhun Sensing está aquí para mejorar su comprensión de los transmisores de presión. Después de comprender, presentaremos el método de amplificación de la presión de impacto del transmisor de presión de pantalla digital y la inspección del estado del transmisor de presión.

1. En primer lugar, un transmisor de presión es un dispositivo que convierte la presión en una señal neumática o una señal eléctrica para control y transmisión remota. Puede convertir los parámetros de presión física, como el gas y el líquido que siente el sensor de la celda de carga, en una señal eléctrica estándar (como 4 ~ 20mADC, etc.), suministro que indica alarmas, registradores, reguladores y otros instrumentos secundarios para medición, indicación y proceso. ajustamiento.

2. ¿Cómo mide la presión de impacto el transmisor de presión con pantalla digital?

Los transmisores de presión con pantalla digital se utilizan en muchos entornos hostiles y, en términos generales, los transmisores de presión también tienen una alta resistencia al impacto, por lo que generalmente tenemos los siguientes métodos para medir la presión del impacto.

El primer método es cambiar el chip del transmisor de presión. Este chip no es un núcleo de cerámica ordinario o un núcleo de silicio difuso, sino un tipo de galga extensiométrica. El medidor de tensión de resistencia es un dispositivo sensible que convierte el cambio de tensión en el componente en una señal eléctrica. Es uno de los componentes principales del sensor de tensión de resistencia. Los medidores de tensión de resistencia se usan más comúnmente en medidores de tensión de resistencia de metal y medidores de tensión de semiconductores. Hay dos tipos de galgas extensométricas de resistencia metálica: galgas extensométricas de filamento y galgas extensométricas de lámina metálica. Las galgas extensométricas generalmente están fuertemente unidas al sustrato de deformación mecánica mediante adhesivos especiales, cuando la tensión del sustrato cambia, la galga extensométrica de resistencia también se deformará, cambiando el valor de resistencia de la galga extensométrica, cambiando así el voltaje agregado a la resistencia. El cambio de resistencia de este medidor de tensión durante el proceso de tensión suele ser muy pequeño, generalmente se dice que este tipo de medidor de tensión forma un puente de tensión y es amplificado por el amplificador de instrumentación posterior y luego transmitido al circuito de procesamiento. El sensor de presión de la galga extensiométrica generalmente tiene una buena resistencia al impacto, pero la precisión de este sensor es muy baja.

El segundo método es medir con un transmisor de presión de cerámica ordinario o un transmisor de presión de silicio difuso, pero no directamente, y agregar un tubo de protección al frente para medir la presión de impacto. Este método es económico, fácil de instalar y ampliamente utilizado.

Tercero, cómo calibrar el transmisor de presión.

En primer lugar, la calibración real del transmisor de presión necesita utilizar una fuente de presión estándar para introducir el transmisor. Dado que no se usa el dispositivo estándar, el rango de ajuste (LRV, URV) no es una calibración, y la parte de entrada (presión del transmisor de entrada) se ignora para el ajuste de salida (circuito de conversión del transmisor) no es una calibración correcta.

Además, la relación de salida actual entre el componente de detección de presión y el circuito de conversión A/D es desigual, y el propósito de la calibración es averiguar la relación entre los tres. Conecte la fuente de presión a la unión hecha a sí misma a través del tubo de goma, cierre la válvula de equilibrio, verifique el sellado del circuito de aire, luego conecte el amperímetro (voltímetro) y el operador manual al circuito de salida del transmisor, y comience la calibración después de la alimentación. -encendido y precalentamiento. Sabemos que no importa qué tipo de transmisor de presión diferencial, las cámaras de presión positiva y negativa tienen escape, válvulas de escape o grifos; esto nos brinda comodidad para calibrar el transmisor de presión diferencial en el sitio, es decir, podemos calibrar el transmisor de presión diferencial. Al calibrar el transmisor de presión diferencial, primero cierre las válvulas positiva y negativa del grupo de tres válvulas, abra la válvula de equilibrio, luego afloje el escape, la válvula de escape o el grifo, y luego reemplace la cámara de presión positiva, la válvula de escape o el grifo con un articulación hecha a sí misma; La cámara de presión se mantiene suelta para permitir su ventilación.

Primero ajuste la amortiguación al estado cero y luego llene el rango de ajuste de presión para que la salida sea 20ma. El ajuste en el sitio es relativamente rápido y conveniente. Además de los circuitos mecánicos y eléctricos, el transmisor inteligente también es un chip de microprocesamiento que opera los datos de entrada entre la fuente de presión de entrada y la señal de corriente de 4-20ma generada.

Proceda de la siguiente manera para calibrar un transmisor de presión real:

1. Primero realice una corrección de ajuste fino de 4-20 mA en el convertidor D/A dentro del transmisor, ya que no involucra componentes del sensor y no requiere una fuente de señal de presión externa.

2. Vuelva a ajustar todo el proceso para que la lectura digital de 4-20 ma sea consistente con la señal de presión real aplicada, por lo que se requiere una fuente de señal de presión.

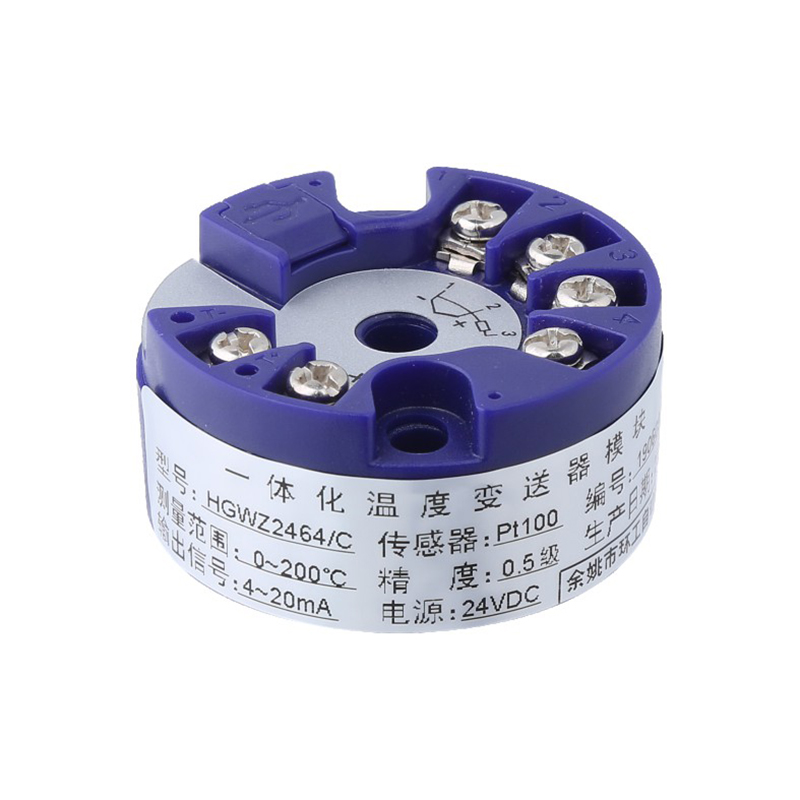

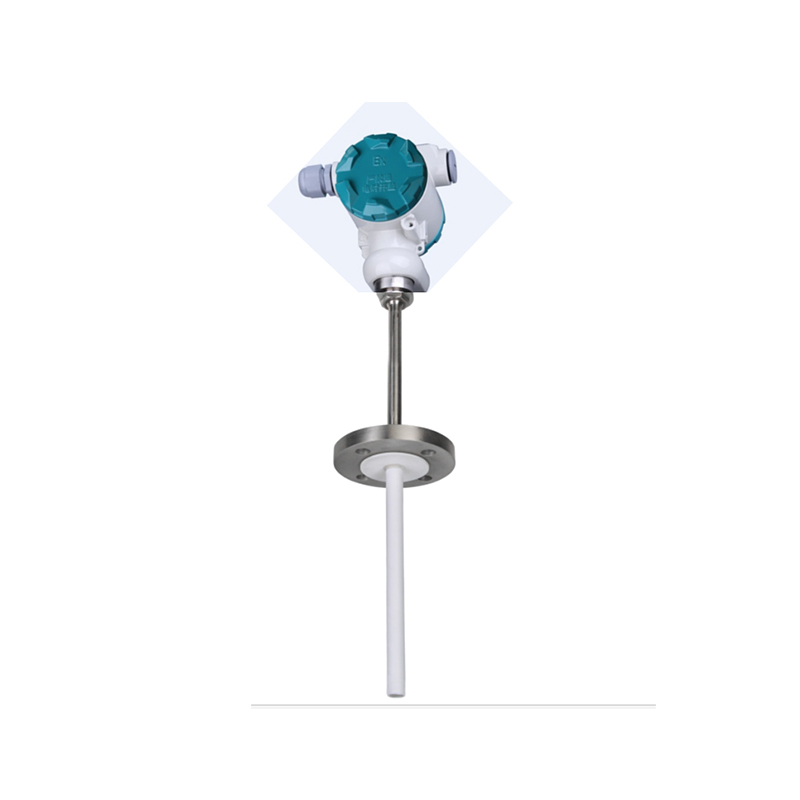

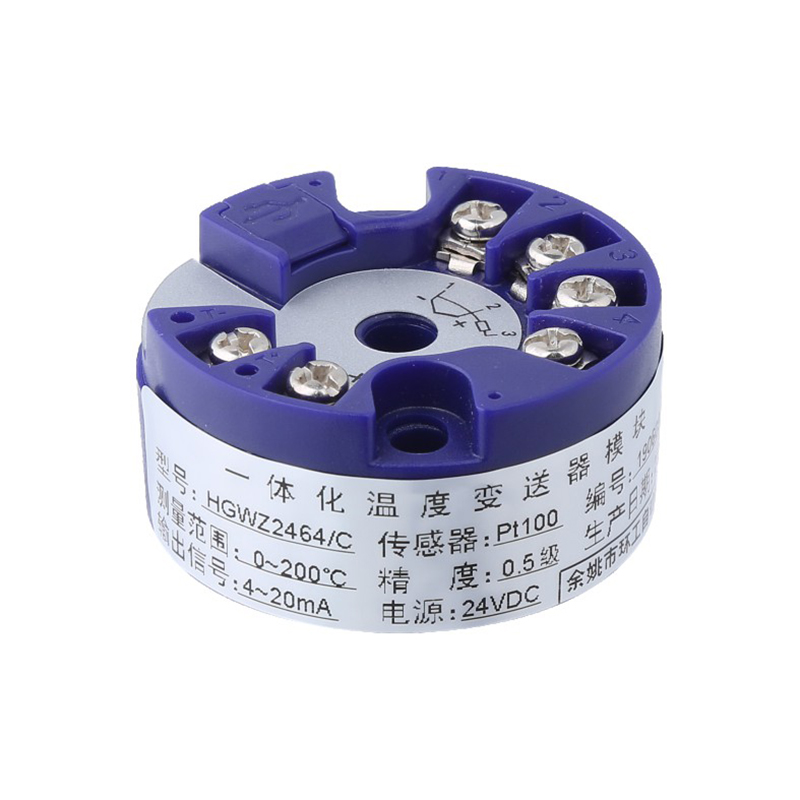

Transmisor de temperatura HGWZ2464

Transmisor de temperatura HGWZ2464 Contamos con equipos de prueba avanzados y completos de primer nivel en la industria, laboratorios de pruebas físicas, equipos de calibración automática de presión, equipos de calibración automática de temperatura, etc. El equipo anterior puede garantizar completamente el suministro de productos finales de alta precisión a los clientes y puede garantizar que los clientes pueden cumplir con los requisitos de prueba completos para las propiedades físicas y químicas de los materiales, pruebas de dimensiones geométricas de alta precisión, etc.