Proteger los transmisores de presión diferencial de medios de proceso corrosivos o abrasivos es crucial para garantizar su longevidad y precisión. Aquí hay varios métodos para lograr esta protección:

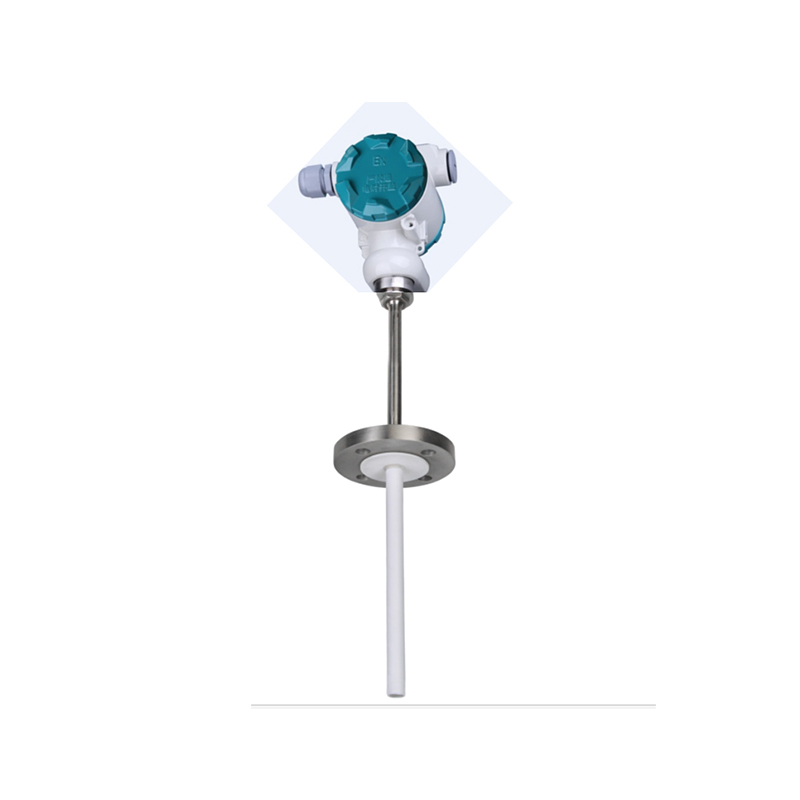

Sellos de diafragma (sellos químicos): Los sellos de diafragma aíslan el transmisor de presión del contacto directo con los medios de proceso mediante el uso de un diafragma flexible fabricado con materiales resistentes a la corrosión y la abrasión, como PTFE o tantalio. El diafragma está lleno de un fluido de transferencia (por ejemplo, aceite de silicona o glicerina) que transmite la presión del proceso al sensor. Estos sellos protegen el transmisor de condiciones adversas, garantizan la integridad de las mediciones y facilitan el mantenimiento al permitir una limpieza y reemplazo más sencillos del diafragma sin alterar el transmisor. Los sellos de diafragma son particularmente útiles en aplicaciones que involucran productos químicos, lodos o medios con partículas altamente corrosivos.

Recubrimientos: Los recubrimientos protectores proporcionan una barrera adicional al material subyacente de las partes húmedas del transmisor. Los recubrimientos de PTFE (teflón) se utilizan ampliamente por su excelente resistencia química y propiedades antiadherentes, que evitan la acumulación y facilitan la limpieza. Los recubrimientos cerámicos ofrecen una dureza ascendente y resistencia a la abrasión, lo que los hace ideales para aplicaciones con partículas abrasivas. La aplicación de estos recubrimientos debe realizarse con precisión para garantizar una cobertura y adhesión uniformes. Son necesarias inspecciones periódicas para detectar cualquier desgaste o daño en los recubrimientos y volver a aplicarlos según sea necesario.

Sistemas de purga: Los sistemas de purga implican el lavado continuo o intermitente de las líneas de detección con un fluido inerte o no corrosivo, como nitrógeno o aire limpio. Esto evita que los medios del proceso entren en contacto directo con el transmisor, protegiéndolo así de la corrosión y la abrasión. Los sistemas de purga son esenciales en aplicaciones donde los medios son propensos a la cristalización, polimerización o deposición, lo que puede bloquear las líneas de detección. El fluido de purga debe ser compatible tanto con el medio del proceso como con el transmisor para evitar contaminación o interferencia con las mediciones. El diseño y mantenimiento adecuados del sistema de purga son fundamentales para garantizar un funcionamiento eficaz.

Filtración: La instalación de filtros o coladores aguas arriba del transmisor de presión diferencial ayuda a eliminar partículas y sustancias abrasivas del medio del proceso. Los filtros con tamaños de malla adecuados para la aplicación específica pueden evitar daños a los componentes sensibles del transmisor. Para medios altamente abrasivos, considere usar filtros de metal sinterizado o separadores ciclónicos que puedan manejar altas cargas de partículas. El mantenimiento regular y el reemplazo de los elementos filtrantes son necesarios para mantener la eficiencia de la filtración y evitar la caída de presión o la obstrucción, lo que podría afectar la precisión de la medición.

Montaje remoto: El montaje remoto implica colocar el transmisor de presión diferencial lejos del entorno hostil del proceso utilizando tubos capilares llenos de un fluido inerte. Esta configuración permite ubicar el transmisor en un lugar más accesible y menos agresivo, lo que reduce el riesgo de daños por medios corrosivos o abrasivos. Los tubos capilares transmiten con precisión la presión del proceso al transmisor. La selección adecuada de materiales y fluidos de los tubos capilares es crucial para garantizar la compatibilidad con las condiciones del proceso y mantener la precisión de las mediciones. Es necesario realizar una inspección y un mantenimiento periódicos de los tubos capilares para garantizar que permanezcan libres de fugas y obstrucciones.

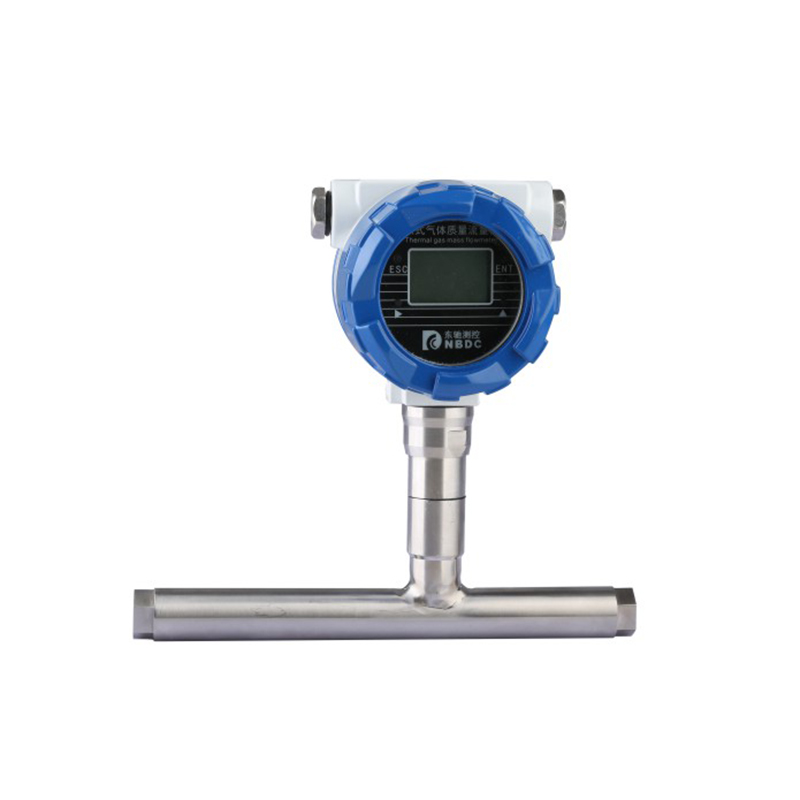

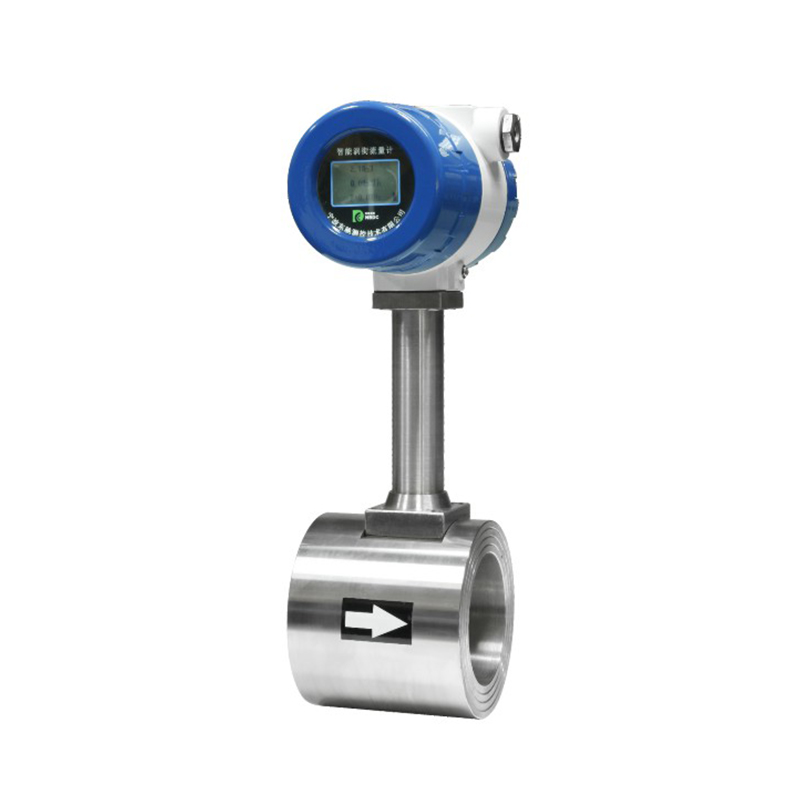

PB8400 tipo intrínsecamente seguro a prueba de explosiones