1. Deriva del sensor: con el tiempo, los sensores RTD pueden presentar una deriva, donde su resistencia cambia gradualmente, lo que genera mediciones de temperatura inexactas.

2. Daño mecánico: Pueden producirse daños físicos al elemento sensor o a sus puntos de conexión durante la instalación, manipulación u operación, lo que provocará lecturas erróneas o una falla total.

3. Contaminación: la exposición a contaminantes como polvo, humedad, productos químicos o aceites puede degradar el rendimiento y la precisión del sensor.

4. Daño en los cables: el daño o la degradación de los cables que conectan el sensor RTD al instrumento de medición pueden provocar un aumento de la resistencia de los cables, lo que afecta la precisión de las mediciones de temperatura.

5. Vibración y golpes: Los altos niveles de vibración o golpes mecánicos, especialmente en entornos industriales, pueden causar tensión en el elemento sensor o en los cables, provocando daños o fallas.

Para detectar y prevenir estos modos de falla:

1. Calibración periódica: Establezca un programa de calibración integral que incluya procedimientos detallados de calibración, verificación y documentación. Desarrolle un programa de calibración basado en factores como el uso del sensor, las condiciones ambientales y las regulaciones de la industria. Utilice estándares de calibración trazables y laboratorios de calibración certificados para garantizar la precisión y confiabilidad de los resultados de la calibración. Documente todas las actividades de calibración, incluidas las fechas de calibración, los resultados, los ajustes realizados y el personal involucrado, para mantener un historial de calibración completo y una trazabilidad.

2. Inspección visual: realice inspecciones visuales exhaustivas de los sensores RTD utilizando herramientas de aumento y listas de verificación de inspección para identificar incluso signos menores de daño o desgaste. Inspeccione el elemento sensor en busca de grietas, rayones o irregularidades microscópicas que puedan afectar su integridad estructural o conductividad eléctrica. Examine los cables conductores y los puntos de conexión bajo condiciones de iluminación adecuadas para detectar corrosión, abrasión o defectos en las uniones de soldadura. Implementar procedimientos y criterios de inspección estandarizados para garantizar la coherencia y confiabilidad en todas las actividades de inspección.

3. Protección ambiental: realice una evaluación ambiental integral para identificar fuentes potenciales de contaminación, degradación o estrés que puedan afectar el rendimiento del sensor RTD. Desarrolle estrategias personalizadas de protección ambiental basadas en los requisitos y desafíos específicos de la aplicación, considerando factores como temperaturas extremas, niveles de humedad, exposición química y vibraciones mecánicas. Emplee materiales, recubrimientos, técnicas de encapsulación y métodos de sellado avanzados para crear barreras sólidas contra los peligros ambientales y al mismo tiempo mantener la accesibilidad y la funcionalidad del sensor.

4. Aislamiento de vibraciones: realice análisis y modelos detallados de vibraciones para cuantificar con precisión los niveles y frecuencias de vibración dentro del entorno de instalación. Utilice técnicas avanzadas de aislamiento de vibraciones, como análisis modal, análisis de elementos finitos (FEA) y pruebas de vibración, para identificar frecuencias resonantes críticas y diseñar soluciones de aislamiento efectivas. Seleccione materiales resistentes a las vibraciones, materiales de amortiguación y soportes de aislamiento adaptados al perfil de vibración específico y las características dinámicas del equipo o estructura. Integre sistemas de monitoreo de vibraciones y mantenimiento predictivo para evaluar continuamente los niveles de vibración y optimizar la efectividad del aislamiento a lo largo del tiempo.

5. Monitoreo de temperatura: implementar un sistema integral de monitoreo de temperatura que incluya sensores avanzados, sistemas de adquisición de datos y herramientas analíticas para garantizar visibilidad y control en tiempo real de las condiciones de temperatura. Implemente sensores de temperatura redundantes y matrices de monitoreo multipunto para capturar variaciones de temperatura en ubicaciones críticas y detectar posibles puntos calientes o anomalías térmicas. Integre el monitoreo de temperatura con sistemas de control automatizados, sistemas de alarma y plataformas de monitoreo remoto para permitir una gestión proactiva de la temperatura y una respuesta rápida a las variaciones de temperatura. Establezca procedimientos sólidos de registro y análisis de datos para rastrear tendencias de temperatura, identificar patrones y optimizar estrategias de control de temperatura para mejorar la eficiencia y confiabilidad.

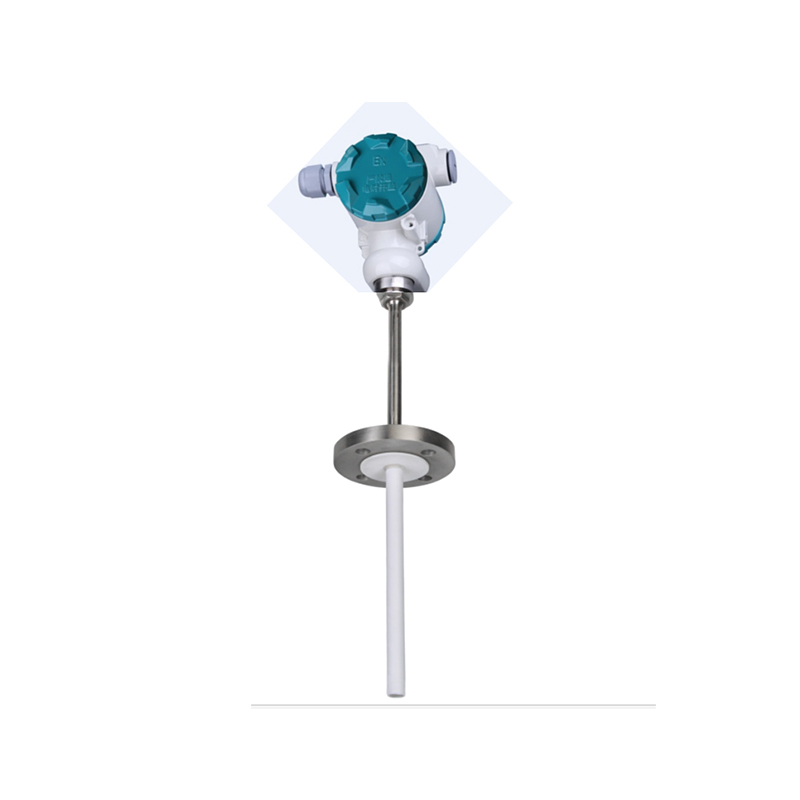

Con fuelle