- PRESIÓN

-

PB8101CdM ignífugo

-

Transmisores de presión PB8300CNG2

-

Transmisores de presión PB8300CNM

-

Transmisores de presión PB8300CNG2

-

Transmisores de presión PB8300CNM

-

Transmisores de presión PB8300CNT

-

Transmisores de presión PB8300CNM

-

PB83 diafragma plano roscado con borde moleteado

-

Rosca PB83 Membrana completamente plana 1

-

Abrazadera de alta temperatura PB83 diafragma completamente plano

-

PB8300CNM alta temperatura con disipador de calor

-

Transmisores de presión PB8301CNM

-

Transmisores de presión PB8303CNM

-

Transmisores de presión PB8300CNM

-

Transmisores de presión PB8300CNG

-

Transmisor de nivel sumergible 1

-

Transmisor de presión PB6300CNM

-

Transmisor de presión PB6301CNM

-

Transmisor de presión PB6303CNM

-

Tipo de enchufe en ángulo M12

-

- TEMPERATURA

-

Termopar blindado de hilo activo

-

Termopar de temperatura ambiente fino y pequeño

-

Radial

-

Montaje roscado tipo universal

-

Montaje con brida universal

-

Transmisor de temperatura SBWZ148

-

Transmisor de aislamiento pasivo dual 1

-

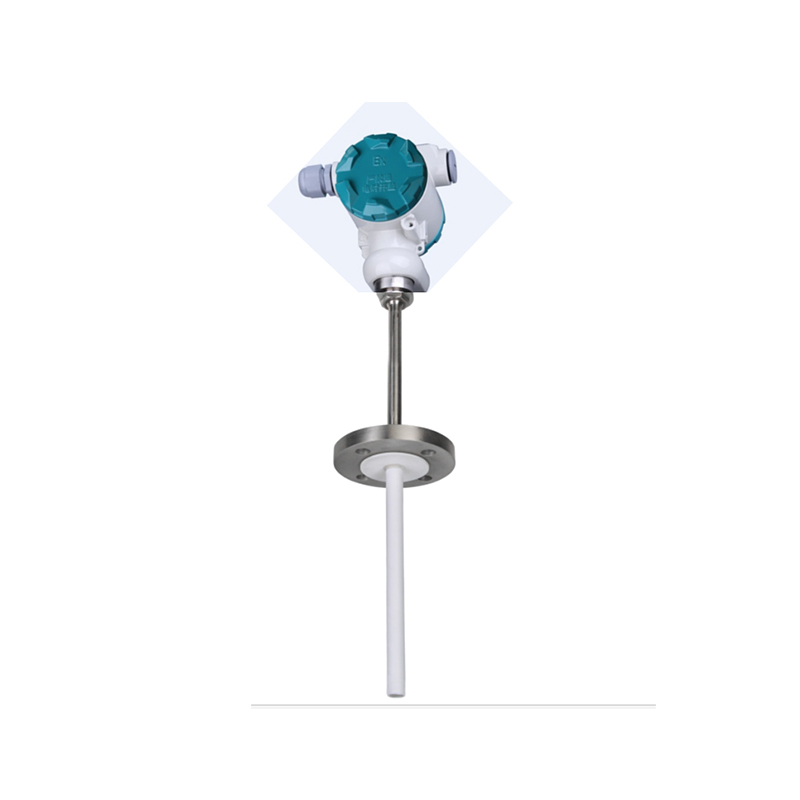

Transmisor de temperatura integrado tipo brida anticorrosión 2

-

Transmisor de temperatura integrado tipo brida anticorrosión 3

-

Transmisor de temperatura integrado tipo brida anticorrosión 4

-

Transmisor de temperatura integrado tipo brida anticorrosión 5

-

Transmisor de aislamiento pasivo doble 2

-

- NIVEL

-

Transmisor de nivel de líquido ordinario (presión) de tipo diafragma plano de brida simple

-

Transmisor de presión de diafragma plano con brida chapada en oro Transmisor de nivel de líquido ordinario (presión)

-

Transmisor de nivel sumergible transmisor de nivel de líquido ordinario (presión)

-

Transmisor de nivel de líquido ordinario (presión) con indicador de nivel anticorrosión enchufable

-

Transmisor de nivel de líquido de varilla recta

-

con soporte de montaje

-

Medidor de nivel de radar anticorrosión 2

-

Medidor de nivel de radar anticorrosión 3

-

Sin caja de conexiones PB8700 2

-

Transmisor integrado de temperatura y nivel de líquido PB8700

-

- MEDIDOR DE CORRIENTE

-

Caudalímetro de panel 5

-

Caudalímetro de panel 6

-

Caudalímetro de panel 1

-

Rotor de vidrio de acero inoxidable con montaje de rosca interna

-

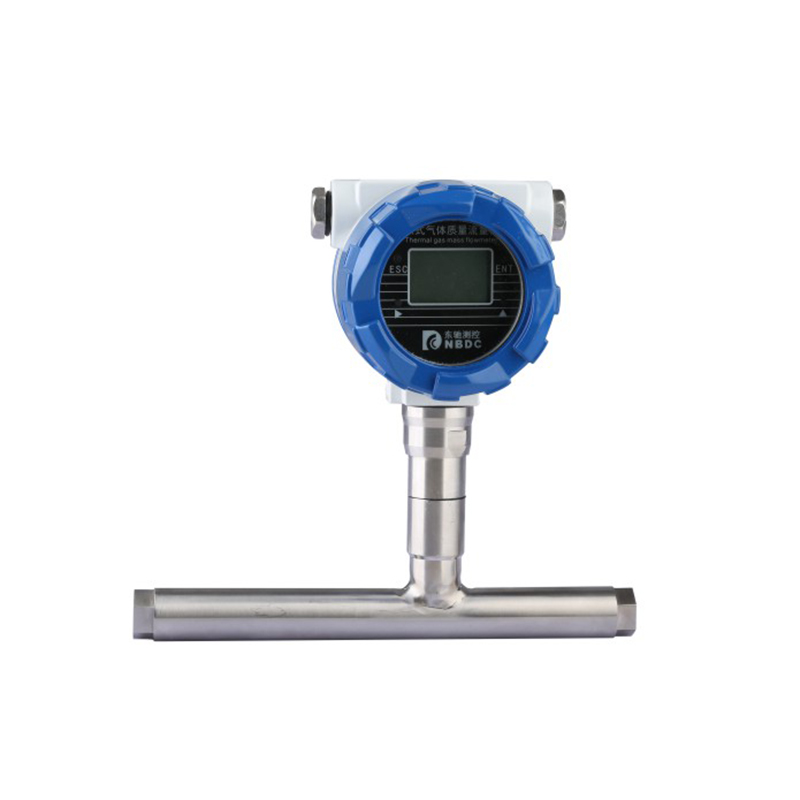

Medidor de flujo másico de gas

-

Medidores de flujo másico de gas térmico

-

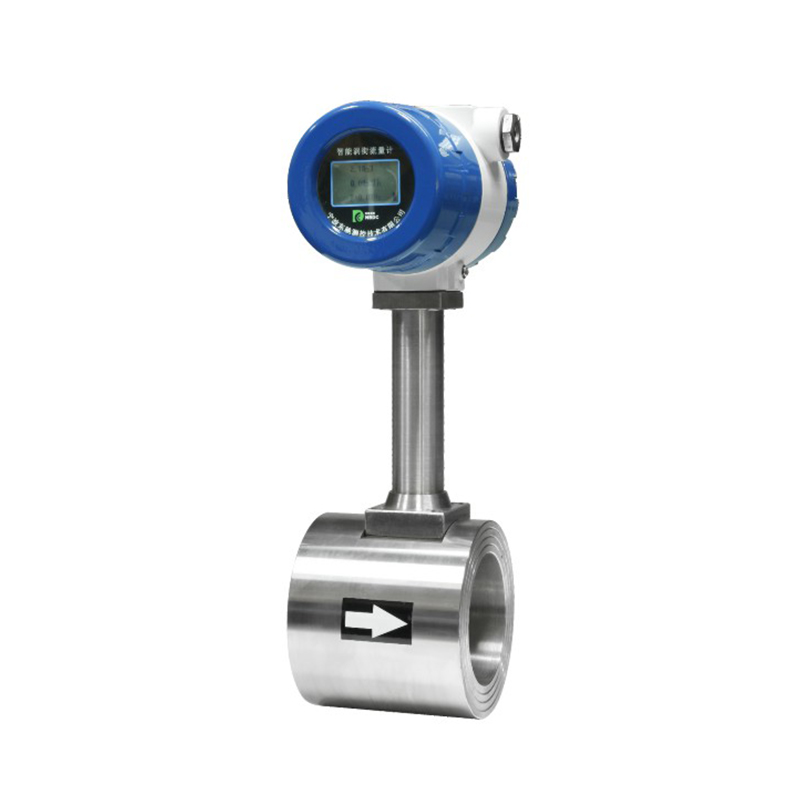

Caudalímetro de vórtice inteligente integrado

-

Caudalímetro de vórtice inteligente 1

-

Caudalímetro de vórtice inteligente 2

-

Caudalímetro de vórtice inteligente 3

-

- OTROS

-

Sensor de presión

-

Sensor de presión de diafragma plano de alta temperatura de abrazadera

-

Sensor de presión de membrana plana con borde elevado

-

Caja de conexiones Herssman

-

Reloj digital

-

Medidor digital

-

Fuente de alimentación

-

Colector de datos GPRS

-

Módulo de comunicación GPRS

-

Tubo de calor y base de alta temperatura

-